Schaltkreise auf flexiblen Unterlagen

Der Transistor aus dem Drucker

Eine neue Revolution in der Herstellung von elektronischen Schaltkreisen bahnt sich an: Empa-Forscher arbeiten an Elektronik, die aus dem Drucker kommt. Das ermöglicht, die Schaltkreise auf allen möglichen Unterlagen herzustellen, etwa Papier oder Kunststofffolien – doch es gibt noch einige Hürden zu überwinden.

Wie wäre es, Elektronik einfach auf eine beliebige Unterlage drucken zu können? Das ist heute keine Utopie mehr: «Printed Electronics», also gedruckte Elektronik, ist eine aufstrebende Technologie, die es ermöglicht, Schaltkreise auf verschiedenen Substraten aufzubringen – mit Tinte und speziellen Druckern. Das ist keineswegs ein kleiner Markt: Ein neuer Report des Branchenverbands für organische und gedruckte Elektronik zeigt, dass sich der Bereich bereits heute zu einem Weltmarkt von über 35 Milliarden US-Dollar entwickelt hat – der in den nächsten Jahren kräftig weiterwachsen soll.

Traditionell ist die Fabrikation von Elektronik eine aufwändige Angelegenheit, die eine teure Ausrüstung erfordert. Das Internet der Dinge benötigt aber eine neue Art von Elektronik: Die Schaltkreise müssen nicht mehr um jeden Preis so winzig und schnell wie möglich, sondern günstig und einfach herzustellen sein – und gleichzeitig sollen sie auf dünnen und flexiblen Substraten realisierbar sein. Dazu gehören zum Beispiel RFIDs auf Produktverpackungen. Denkbar sind künftig auch Anwendungen für einfache Sensoren auf Milchpackungen, die anzeigen, wenn der Inhalt nicht mehr geniessbar ist, oder auf tiefgefrorenen Produkten, die signalisieren, ob die Kühlkette unterbrochen wurde.

Transistoren auf Papier und Folie

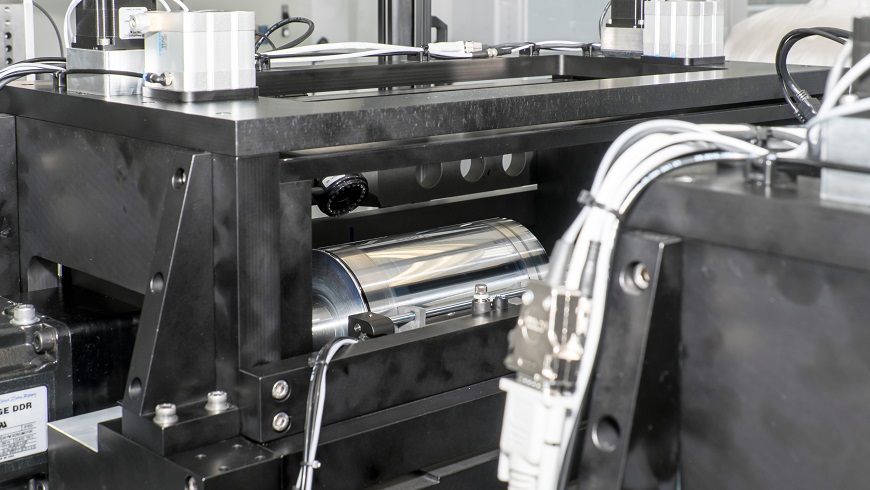

Die Empa-Forscher Jakob Heier vom Labor für funktionelle Polymere und Yaroslav Romanyuk vom Labor für Dünnfilme und Photovoltaik forschen mit ihren Teams daran, die Technologie weiter-zubringen. Gemeinsam mit Forschern des Paul Scherrer Instituts und der EPFL Lausanne arbeiten sie am Forschungs-projekt «FOXIP», kurz für «Functional OXIdes Printed on Polymers and Paper». Ziel des Projekts ist es, Dünnfilmtransistoren auf Papier- und PET-Folien zu drucken – und zwar mit einer Drucktechnik, die sich für den Einsatz in der Industrie eignen könnte. Verwendet werden dafür Tinten, in denen winzige Partikel von Metalloxiden gelöst sind. Diese werden mit verschiedenen Drucktechniken auf die Unterlage aufgebracht – per Kontaktdruck oder aber mit einem Tintenstrahldrucker. «Dazu kommen natürlich nicht gewöhnliche Bürodrucker zum Einsatz, sondern hochspezialisierte Geräte», erklärt Romanyuk. Im Coating Competence Center der Empa finden sich diese Druckgeräte (siehe Kasten). Doch um Schaltkreise zuverlässig auf flexiblen Unterlagen drucken zu können, müssen zunächst einige Herausforderungen gelöst werden: Von der Optimierung der Unterlage selbst über die Zusammensetzung der Tinte und der Genauigkeit bei der Drucktechnologie bis hin zum thermischen Aushärten der Schichten, ohne dass das Papier oder die Folie dabei Schaden nimmt.

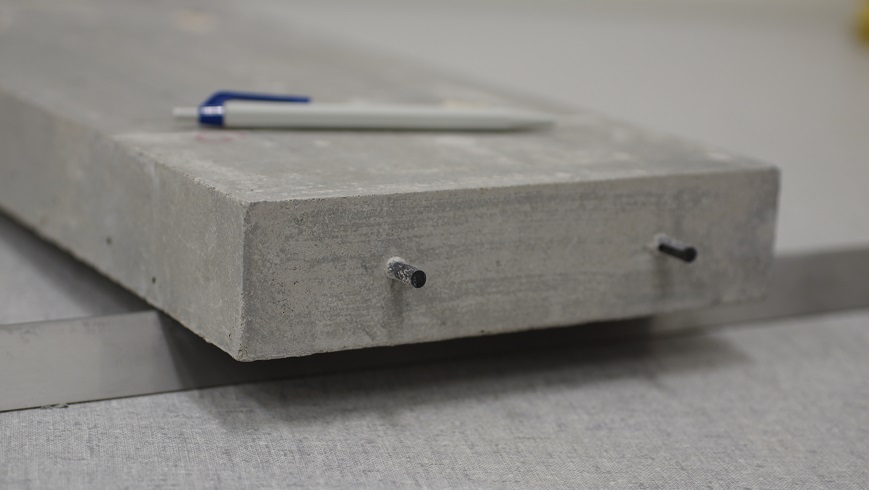

Angefangen bei der Druckunterlage: Oftmals ist diese flexibel – etwa Papier oder Kunststofffolie – und hat keine komplett glatte Oberfläche, wie bei Siliziumscheiben, die für die Fabrikation herkömmlicher Elektronikbauteile verwendet werden. Dies macht es viel schwieriger, die nötige Präzision bei der Fabrikation der Schaltkreise zu erreichen. Im Moment sind daher die Bauteile

der gedruckten Elektronik um etwa einen Faktor 1000 grösser als durch den herkömmlichen Fabrikationsprozess hergestellte Mikroelektronik. «Das heisst aber nicht, dass die Schaltkreise riesig sind: Wir reden beim Drucken von Genauigkeiten im Bereich von zehn Mikrometern, das ist weniger als der Durchmesser eines Haares», präzisiert Heier.

Werkstoffe in Tintenform

Eine weitere grosse Herausforderung liegt darin, wie leitende, halbleitende und isolierende Werkstoffe, die für den Aufbau von Schaltkreisen notwendig sind, in Tintenform gebracht werden können – und wie daraus nach dem Druckprozess wieder ein durchgängiges Material mit der gewünschten Eigenschaft wird. Jakob Heier forscht daran, wie diese speziellen Tinten aufgebaut werden. Eine Tinte besteht zum einen aus kleinen Partikeln des funktionalen Materials, zum anderen aus Lösungsmitteln, die nach dem Auftragen von selber verdampfen. Oftmals reichen diese zwei Komponenten aber nicht aus: Es müssen zusätzliche Bindemittel und Zusatzstoffe hinzugefügt werden, damit die Tinte stabil bleibt und auch druckbar ist. Diese sind aber ein Problem: Wenn sie nach dem Auftragen in der Schicht verbleiben, so stören sie die gewünschte Funktion der Schaltkreise. Sie müssen also ausgebrannt werden. Nur: Das braucht relativ hohe Temperaturen – und dies wiederum kann dem Papier oder der Folie schaden, auf der die Elektronik aufgedruckt wird. Heier und sein Team arbeiten daran, eine druckfähige Tinte für Graphenschichten zu entwickeln, die nur mit den Graphenteilchen und dem Lösungsmittel auskommt – in anderen Worten, ganz ohne Zusatzstoffe, die ausgebrannt werden müssen. Die gedruckten Schichten sollen dabei so stabil sein, dass sie dieselben Leiteigenschaften beibehalten – egal, ob das Trägermaterial samt der gedruckten Schicht gebogen oder gar verdreht wird. «Wenn dies erfolgreich ist, so sind wir dem Druck auf Plastik oder Papier einen grossen Schritt nähergekommen: zumindest der Druck von Leiterbahnen erfordert dann keine Nachbehandlung bei erhöhten Temperaturen mehr», erklärt Heier.

Ein Kompetenzzentrum für Beschichtungen

Die Lücke zwischen Laborforschung und industrieller Produktion für Beschichtungen zu schliessen – das ist das Ziel des Coating Competence Center (kurz CCC) an der Empa. Geforscht wird am CCC nicht nur an gedruckter Elektronik, sondern an Materialien, Prozessen und Technologien für Beschichtungen: Methoden, mit denen dünne Schichten auf Substrate aufgedampft werden, oder additive Fabrikation, bei der Bauteile Schicht für Schicht aufgebaut werden. Das CCC ist als Private-Public Partnership aufgebaut: Die Idee ist, dass alle Partner entlang der Wertschöpfungskette von der Wissenschaft bis zur Industrie zusammenarbeiten, um neue Technologien zu entwickeln und kreative Lösungen zu finden. Das Zentrum ist offen für Kollaborationen für Partner aus Industrie und Forschung.

Mit Blitzen von der Tinte zum Schaltelement

Anders ist es bei Tinten, die auf Metall- oxid-Nanopartikeln basieren. Hier ist das sogenannte Sintern, also die thermische Behandlung der gedruckten Schichten, nötig, um die einzelnen in der Tinte gelösten Partikeln wieder miteinander zu verbinden und so eine funktionale Schicht zu erhalten. Doch sowohl Papier als auch die eingesetzten Folien sind sehr temperaturempfindlich. Idealerweise sollten also nur die Metalloxidschichten erhitzt werden – das Substrat aber kühl bleiben. Wir verwenden dazu eine Methode names «Flash Sintering» erklärt Romanyuk. Dabei wird die gedruckte Schicht mit ultrakurzen Blitzen erhitzt, so schnell, dass das Substratmaterial nicht miterhitzt wird.

Materialien, die auf Metalloxiden basieren, sind eine vielversprechende Materialklasse für gedruckte Elektronik: Sie können leitend, halbleitend oder isolierend sein. Verglichen mit Tinten, die auf organischen Materialen basieren, haben Oxidmaterialien eine höhe-re Beweglichkeit der Elektronen, das bedeutet, sie haben das Potenzial, die Leistung von gedruckten elektronischen Schaltkreiselementen zu erhöhen. Gleichzeitig sind die Oxidmaterialien stabiler, wenn sie auf Luft treffen. «Besonders spannend ist Indium-Zinn-Oxid: Es ist zugleich hoch leitend und transparent», erklärt Romanyuk. Seinem Team ist es erst kürzlich geglückt, oxidbasierte Feldeffekt-Transistoren per Tintenstrahldrucker zu drucken – damit könnten künftig transparente Schaltungen auf einer transparenten Unterlage ermöglicht werden. Dank den Möglichkeiten, die das Coating Competence Center (CCC) an der Empa bietet, sind die Resultate der beiden Forschungsgruppen nicht auf das Labor beschränkt. «Die entwickelten Drucktechnologien basieren auf Geräten, mit denen die Industrie bereits arbeitet», erklärt Romanyuk. Das ermöglicht eine schnelle Umsetzung vom wissenschaftlichen Durchbruch zur industriellen Produktion von neuer gedruckter Elektronik.

| Audio |

Frank Nüesch, Gruppenleiter des Functional Polymers Lab an der Empa und Professor an der EPFL spricht über die Suche nach der idealen Tinte für die gedruckte Elektronik. Beitrag auf RTS, CQFD am 19. November 2020 (auf Französisch)