Strahlende Fassaden aus organischen Leuchtdioden

Leuchtgebiete

Organische Leuchtdioden, sogenannte OLEDs, werden unsere Welt bald anders aussehen lassen: Nicht mehr kleine Lichtquellen, wie Glühwendeln oder LED spenden in Zukunft Licht, vielmehr leuchten Wände, Zimmerdecken, Fassaden und Autokarosserien. Die Empa erschliesst das Thema OLEDs als neues Forschungsgebiet.

Organische Leuchtdioden, sogenannte OLEDs, sind die Lichtspender der Zukunft. Leuchtende Lackschichten auf Autos, farbig illuminierte Wohnzimmerwände und Küchendecken, Fassadenwerbung ganz anderer Art – dies alles wird nun denkbar. Ganz klar, ist die Empa mit von der Partie: das internationale Forchungsprojekt Treasores, koordiniert an der Empa, schuf im letzten Jahr flexible, durchsichtige Elektroden, die Basis für biegsame, rollbare OLEDs. Nun kommt der nächste Schritt: Erfahrung sammeln mit dem Schichtaufbau der Leuchtkörper. Denn eine schön gleichmässig leuchtende Tapete zu fabrizieren, ist alles andere als einfach, dazu ist Expertise aus der Branche notwendig.

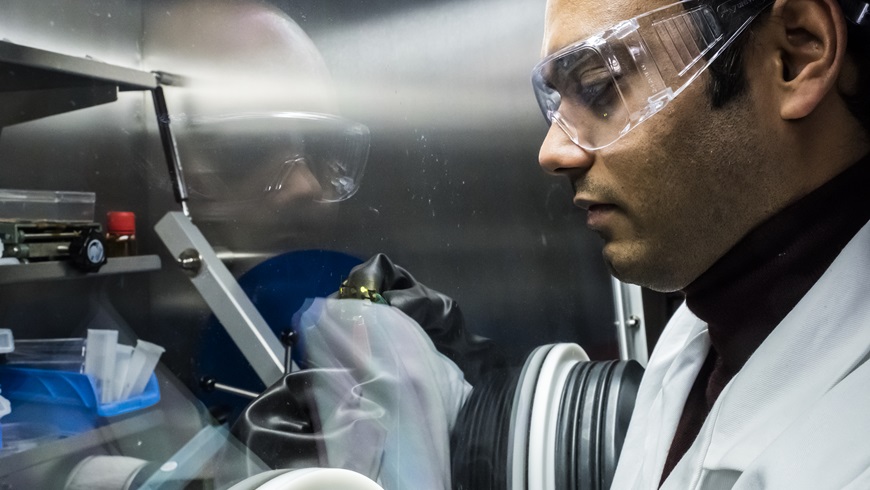

Anand Verma bringt genau diese Expertise mit. Nach einem Bachelor of Engineering in Printing and Media Technology in Indien startete er seine Karriere als Produktionsingenieur bei der Zeitung «India Today». Dann machte er Schluss mit Papier: im Masterstudium an der Technischen Universität Chemnitz (Deutschland) und am Holst Centre in Eindhoven (Niederlande) lernte Verma, wie man Elektronik druckt. Danach schaute er den OLED-Herstellern Novaled und Cynora auf die Finger, forschte für die Unternehmen an Farbstoffen, Rezepturen und neuen Drucktechnologien für OLEDs.

An der Empa erforscht Anand Verma vor allem den Druck flexibler anorganischer Perowskit-Solarzellen. Doch im Nebenjob bleibt er den organischen Lichtquellen treu und leitet ein Projekt, in dem OLEDs auf drei verschiedene Substrate gedruckt werden sollen. «Ich kann einschätzen welche Schichtzusammensetzung bei OLEDs funktionieren wird und welche nicht», sagt Verma. «Dadurch sind mir auch die Parameter bekannt, die die verwendeten Materialien haben

müssen.»

Hauchdünne Schichten

«Die meisten der uns bekannten Lichtquellen sind Punkt- oder Röhrenleuchten. OLEDs hingegen sind Flächenlichter. «Wenn man ihre Struktur ansieht, bestehen sie aus fünf sehr dünnen Schichten», erläutert der Empa-Forscher. Die postiv geladene Anode besteht meist aus transparentem Indiumzinnoxid, mit dem sich elektrisch leitfähige Fenster oder Folien herstellen lassen. Darauf folgt eine organische Halbleiterschicht (Poly3, 4-Ethylendioxytiophen-Polystyren-Sulfonat, PEDOT:PSS), eine Leuchtschicht aus Poly(p-phenylen-vinylen), auch Super Yellow genannt, eine Elektronen-Transportschicht (Kalzium, für negative Ladungsträger) und eine Kathode, meist aus Aluminium.

Für den Herstellungsprozess einer OLED benötige Verma zweieinhalb bis drei Tage. Zunächst ist es wichtig, das Indiumzinnoxid-Substrat sorgfältig zu reinigen. Denn jeden noch so kleinen Fleck kann man später, auf dem fertigen Objekt, erkennen – gerade weil die Schichten nur einige Nanometer dick sind. Die Schichtdicke bedeutet die erste Entscheidung zwischen guter und schlechter OLED: «Je dünner die Schicht desto höher die Gefahr, dass sich Löcher bilden. Je dicker die Schicht desto mehr Strom muss man durchschicken, um dieselbe Leuchtkraft zu erreichen», sagt Anand Verma.

Plasma macht die Farbe glatt

Nach der Reinigung behandelt er das Substrat mit Sauerstoffplasma: das Substrat wird mit Ionen bombardiert, damit man besser auf es drucken kann. Es ist wichtig, dass die Oberflächenenergie des Substrats höher ist als die der nächsten Schicht. Anand erklärte dies so: «Es ist, wie wenn man Wasser auf eine Fläche giesst. Es wird – je nach Material und dessen Energie – entweder ganz nass oder es bilden sich Tropfen darauf. Wir aber wollen eine gleichmässige Schicht und keine Tropfen, wenn wir etwas drucken oder beschichten.»

Mit der Behandlung des Substrats allein ist es aber nicht getan. Bei der Herstellung der Tinte – der nächsten Materialschicht – muss er das geeignete Lösungsmittel in der idealen Konzentration zuvor ermitteln, um den erwünschten Energiegehalt zu erreichen. Diese Energie muss jeweils mit der Schicht, auf die gedruckt wird, und der darauffolgenden harmonieren. Beim Lösungsmittel sollte ausserdem darauf geachtet werden, dass ein möglichst umweltfreundliches verwendet wird. «Würde man zum Beispiel Chloroform verwenden, kann das in der Produktion sehr gesundheitsschädigend wirken, weil es eine so grosse Menge davon braucht», sagt Verma.

Drucken und beschichten

Eine der Tinten, die verwendet werden, heisst Super Yellow. Das ist die wichtigste Schicht: die Leuchtschicht. Es ist essenziell, dass Verma diese Tinte 24 Stunden vorher herstellt, denn so lange dauert es, bis sich die Farbe im Lösungsmittel aufgelöst hat.

Im Gegensatz zu den vorangegangenen Schichten werden Kalzium und anschliessend Aluminium nicht gedruckt, sondern aufgedampft. Dafür muss der Druckspezialist eine Glove Box inklusive Vakuumbehälter verwenden, da Calcium nicht mit Sauerstoff in Kontakt kommen darf, weil es sonst sofort oxidiert und nicht mehr leitfähig ist. Warum nimmt man gerade ein so empfindliches Metall? «Man kann auch ein anderes nehmen. Aber alle, die dafür in Frage kommen, befinden sich in derselben Gruppe im Periodensystem. Sie oxidieren alle.»

Diese Empfindlichkeit von Kalzium gegenüber Sauerstoff macht es notwendig, dass er die fertige OLED einkapselt, um sie vor Oxidation und Feuchtigkeit zu schützen. Eine weitere Schicht aus transparenter Folie oder Glas und in UV-Licht aushärtendem Leim ist dazu nötig.

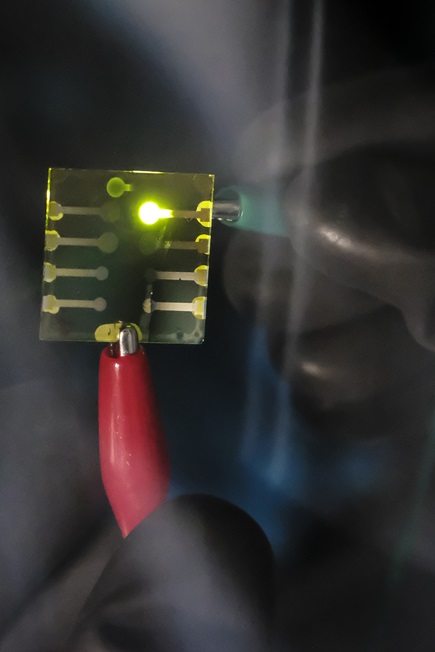

Die Tests mit den unterschiedlichen Substraten, den Trägern für diese flexiblen OLED, laufen, bis die OLED-Prototypen der Empa verlässlich leuchten. Anand Verma denkt bereits an den nächsten Schritt: «Drucker und Beschichtungsgeräte im neuen Coating Competence Center der Empa wären schon jetzt in der Lage, um OLED-Muster oder Flächen in grösserem Stil herzustellen.» Die Erleuchtung aus dem Labor ist zumGreifen nah.

Eine organische Leuchtdiode (englisch, organic light emitting diode, OLED) ist ein leuchtendes Dünnschichtbauelement aus organischen halbleitenden Materialien. Weil nur Farbmoleküle, aber keine Siliziumchips nötig sind, lassen sich die Leuchten mit speziellen Tintenstrahl- oder Offsettdruckern herstellen. Sie sind günstiger, dünner und flexibler als LED-Leuchten, jedoch ist ihre Lebensdauer derzeit noch geringer als die von LEDs.