| |

| Les objets pourvus d’articulations nous accompagnent dans toute notre vie quotidienne. «Nous les rencontrons sous des milliers de forme», explique Flavio Campanile, ingénieur en aéronautique et président du conseil d’administration de la spin-off de l’Empa Monolitix AG. «Sans articulations, tout serait rigide, les voitures ne pourraient pas se guider et les vélos ne pourraient pas être freinés.» L’astuce: au lieu d’assurer à un mécanisme le mouvement nécessaire par des paliers et des articulations classiques, sur les mécanismes monolithiques on renonce sciemment à ces élément; c’est le matériau lui-même qui se déforme de manière contrôlée et réversible. Ou, pour parler plus concrètement, au lieu de recourir à des paliers et à des nombreuses pièces, les pinces produites par Campanile sont formées d’une seule pièce qui se déforme de manière élastique. |

| |

|

| |

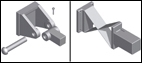

| | | Une articulation classique (à gauche) est d’une conception très simple. Une solution monolithique (à droite) est plus complexe à développer mais offre de nombreux avantages en exploitation. |

| |

|

| |

Les nombreux avantages des systèmes monolithiques

«Les avantages des systèmes monolithiques sont évidents», explique Campanile: les mécanismes dénués d’articulations sont exempts de frottement, ne s’usent pas et ne demandent ainsi aucun entretien. Ce qui permet de réduire drastiquement le coût de fonctionnement des machines et des instruments. Là où les exigences d’hygiène sont élevées, par exemple en technique médicale ou dans l’industrie alimentaire, ils présentent l’avantage de pouvoir se nettoyer et stériliser facilement. De plus, les mécanismes monolithiques permettent de réduire considérablement, voir même de supprimer, les frais de montage. |

| |

|

| |

| | | Monolitix offre actuellement déjà aux constructeurs de machines différentes pinces pour robots extrêmement légères et exemptes de jeu et de frottement. |

| |

|

| |

| Et finalement, les mécanismes compliants permettent de remplir des fonctions qui seraient impensables avec les systèmes conventionnels: par exemple des ailes d’avion à géométrie variable en continu – prenant modèle sur celles des oiseaux – permettant d’optimiser l’utilisation des forces aérodynamiques. On peut aussi imaginer des spoilers arrière pour les bolides de formule 1 qui, à résistance égale, procurent une meilleure adhérence au sol et permettent ainsi des vitesses plus élevées dans les virages. Les systèmes compliants sont aussi des mieux adaptés pour les pales des éoliennes dont l’accessibilité est malaisée ou pour les paliers des centrales photovoltaïques exposées au sable et à la poussière et qui doivent fonctionner dans des conditions extrêmes. |

| |

| C’est lorsque les doctorants de Campanile René Jähne et Alexander Hasse se sont consacrés à l’étude de ce thème à l’EPFZ qu’est née cette idée d’entreprise. Les premiers prototypes destinés à la technique médicale ont été produits dans le cadre de leur travail de thèse. Au cours des années suivantes, ce trio de chercheurs à travaillé dans le laboratoire «Mechanics for Modelling and Simulation» de l’Empa et a développé là des méthodes d’analyse des éléments flexibles ainsi que des algorithmes pour l’optimisation de leurs formes. Ces travaux ont débouché sur des modules de logiciels, des banques de données et le dépôt de brevets. En 2010, le moment était venu de fonder leur propre entreprise. |

| |

|

| |

| | | L’équipe de Monolitix, de gauche à droite: René Jähne, Flavio Campanile et Alexander Hasse. |

| |

|

| |

Des pinces sur catalogue et des solutions innovatrices d’un laboratoire d’idées.

C’est déjà avant leur emménagement dans le glatec, la pépinière d’entreprises de l’Empa à Dübendorf, que ces chercheurs ont trouvé leur premier client: le fabricant de biscuit HUG utilise leur bras de robot pour saisir délicatement, rapidement et de manière hygiénique des fonds de tartelette sur la bande de production pour les placer dans leur emballage. Campanile et ses collègues s’attachent à enthousiasmer de nouveaux clients pour leurs nombreuses idées et développer ensemble de nouveaux produits. Le chef du développement produits de Monolitix AG, René Jähne explique: «Pour une petite entreprise comme la nôtre il serait trop coûteux de développer et de commercialiser seule des produits complexes pour un marché défini». Monolitix offre toutefois aussi une petite gamme de pinces raffinées sur catalogue. Jähne pense qu’une approche active des fabricants de machines, d’outillage et d’instruments est plus prometteuse car elle permet pour chaque projet de mieux connaître les besoins de chaque partenaire et de leurs marchés. Dans les entretiens qui s’ensuivent, les clients ont l’occasion de se faire une idée du travail d’ingénieur de Monolitix pour s’apercevoir rapidement que le développement d’un système compliant est un travail interdisciplinaire qui demande un savoir-faire étendu. |

| |

| Cette nouvelle technologie est très demandée, comme le constatent avec fierté les créateur de Monolitix qui relèvent que leur entreprise est déjà financièrement indépendante; ce qui est plutôt inhabituel pour une si jeune entreprise. Selon son plan d’affaire, Monolitix devrait se développer au cours de ces cinq prochaines années pour devenir une PME occupant 40 employés. Un objectif tout à fait réaliste si son développement se poursuit avec la même rapidité que jusqu’ici. |

| |

| |